Komponenten, Funktionen & Einsatzgebiete

Was ist ein HMI?

HMIs sind Benutzerschnittstellen, die eine Interaktion mit Maschinen ermöglichen. In der Industrie sind sie weit verbreitet und werden vor allem zu Steuerungs- und Überwachungszwecken eingesetzt. Auf dieser Seite erklären wie die Bestandteile, Funktionen und Anwendungsbereiche von HMIs.

Definition

Was ist ein HMI?

HMI steht für Human Machine Interface, auf Deutsch „Mensch-Maschine-Schnittstelle“. Ein HMI stellt eine Benutzeroberfläche bereit, die es einem Menschen ermöglicht, mit einer Maschine zu interagieren – beispielsweise über Schalter oder Touchscreen-Bildschirme.

In unserem Alltag sind HMIs überall zu finden: Von Geldautomaten, Aufzügen und Fahrzeugsystemen bis hin zu zahlreichen Haushaltsgeräten.

Und auch in der Industrie spielen sie eine wichtige Rolle. Hier werden HMIs eingesetzt, um verschiedenste Anlagen zu steuern und zu überwachen, darunter z.B. CNC-Maschinen, Spritzgussmaschinen und SPS-gesteuerte Produktionslinien.

In den folgenden Abschnitten erklären wir, wie ein typisches HMI aufgebaut ist, welche Funktionen es erfüllt und wo HMIs in der Industrie eingesetzt werden. Außerdem gehen wir auf neuere Entwicklungen im HMI-Bereich ein.

Komponenten

Wie ist ein HMI aufgebaut?

Ein typisches HMI in der Industrie setzt sich aus verschiedenen Hardware- und Softwarekomponenten zusammen, welche die Eingabe, Ausgabe und die Kommunikation mit angeschlossenen Systemen realisieren.

Hauptbestandteile eines klassischen HMIs:

-

- Display: Visualisiert Daten, Prozesse und Steuerungsoptionen (z.B. LED/LCD-Display, Touchscreen).

- Eingabegeräte: Ermöglichen die Interaktion mit dem System (z.B. Maus, Tastatur, Touchscreen).

- Hardwareschnittstellen: Ermöglichen die Verbindung mit externen Geräten und Systemen (z.B. USB-Anschlüsse, Ethernet-Ports, serielle Anschlüsse wie RS232 und RS485).

Im Falle eines Touchscreens werden Eingabe und Ausgabe in einer Komponente vereint.

Die grafischen Darstellungsmöglichkeiten eines HMI können sich stark unterscheiden und reichen von einfachen Symbolen und Werten bis hin zu anpassbaren Dashboards mit verschiedenen Visualisierungstypen.

Welche Schnittstellen und Steuerungsmöglichkeiten ein HMI benötigt, ist stark von der jeweiligen Maschine und den eingesetzten Steuerungen abhängig. Aber auch Schnittstellen und Protokolle zur Kommunikation mit übergeordneten Softwaresystemen müssen bedacht werden. Hier kommt z.B. OPC UA zum Einsatz, ein weit verbreiteteter Kommunikationsstandard für den hersteller- und plattformunabhängigen Datenaustausch zwischen Geräten und Softwareanwendungen.

Ein klassisches HMI ist häufig Teil eines SCADA-Systems (Supervisory Control and Data Acquisition). Während das HMI eine direkte und meist lokale Schnittstelle zur Bedienung einer Maschine darstellt, koordiniert ein SCADA-System mehrere HMIs und ermöglicht eine zentrale Prozessüberwachung.

Funktionen

Funktionen eines HMI

HMIs sind ein Kernbestandteil vieler Industrieumgebungen. In der klassischen Automatisierungspyramide sind sie auf der Prozessleitebene angesiedelt und stellen den ersten Interaktionspunkt mit der Steuerung der vorhandenen Anlagen dar. Im Gegensatz zu Anwendungen auf der Betriebsleitebene (z.B. MES) und Unternehmensebene (z.B. ERP) befinden sie sich in der Regel direkt in der Nähe der Maschine.

Die Kernfunktionen eines klassischen HMIs sind die Visualisierung von Daten zu Steuerungs-, Diagnose- und Überwachungszwecken sowie die Steuerung von Maschinen und Prozessen. Darüber hinaus können HMIs auch Daten aufzeichnen oder Alarme auslösen.

Datenvisualisierung

Je nach Art der Maschine können Prozess- und Betriebsdaten in verschiedenen Formen angezeigt werden.

Beispiele:

- Gauge-Charts/Tachometeranzeigen für Drehzahlen, Druck- und Temperaturwerte

- Balken-/Säulendiagramme für Energieverbräuche

- Liniendiagramme für Temperaturschwankungen

- Ampelsysteme für Betriebszustände

- 3D-Modelle zur interaktiven Visualisierung von einzelnen Komponenten

Beispiel für die Visualierung von Produktionsdaten mit manubes

Steuerung

Auch bei den Steuerungsmöglichkeiten eines HMI gibt es viele verschiedene Varianten – u.a. abhängig davon, ob es sich um ein Interface direkt an der Maschine, einen Rechner oder ein mobiles Gerät handelt.

Neben Knöpfen und Schaltern können daher auch Maus und Tastatur oder Touchscreens zum Einsatz kommen. Vor allem letztere sind in vielen modernen HMIs zu finden.

Überwachung, Diagnose und Alarmmeldungen

Die Visualisierung von Daten durch ein HMI dient nicht nur dazu, die Steuerung zu unterstützen, sondern auch der Echtzeit-Überwachung von Prozessen (siehe auch Produktionsüberwachung).

Im Idealfall sind Fehler und Abweichungen durch die passende Darstellung direkt erkennbar und erlauben schnelle Reaktionen.

Außerdem können Warnungen und Alarmmeldungen generiert werden, z.B. beim Unterschreiten eines bestimmten Werts.

Datenaufzeichnung

Durch ein HMI erfasste Prozessdaten können gespeichert und für spätere Analysen herangezogen werden, beispielsweise bei der Betrachtung historischer Daten im Kontext einer Produktionsoptimierung.

Anwendung

Anwendungsbereiche von HMIs in der Industrie

HMIs spielen eine zentrale Rolle in der industriellen Produktion, werden aber auch in der Gebäudeautomatisierung, in der Logistik, für medizinische Geräte und in vielen anderen Bereichen eingesetzt.

HMI-Einsatzbereiche:

-

- Fertigung und Prozessindustrie

- Gebäudeautomatisierung

- Logistik

- Medizintechnik

In der Fertigungs- und Prozessindustrie dienen sie dazu, Produktionslinien, Maschinen und Roboter zu bedienen und zu überwachen. Moderne HMIs können relevante Prozessdaten und Produktionskennzahlen als Teil von Dashboards darstellen und tragen somit zur Transparenz der Produktionsabläufe bei, welche wiederum zu geringeren Ausfallzeiten und effizienteren Prozessen führen kann.

In der Gebäudeautomatisierung dagegen steuern HMIs unter anderem Heizungs-, Lüftungs- und Klimaanlagen (HLK-Systeme).

Weiterentwicklung

Entwicklung von HMI-Systemen – Von lokalen Panels bis zu Cloud-HMIs

Der Begriff HMI als Mensch-Maschine-Schnittstelle ist relativ weit gefasst und kann je nach Interpretation eine ganze Reihe an Systemen einschließen, welche die Steuerung und Überwachung von Maschinen erlauben.

Während klassische HMIs oft lokal an der Maschine, an einem dedizierten Computer oder Touchpanel installiert waren, ist es heute zunehmend möglich, HMIs in einer verteilten Umgebung zu nutzen. Dabei können Nutzer von verschiedenen Standorten aus auf das System zugreifen.

Noch einen Schritt weiter gehen web- bzw. cloudbasierte HMIs, die es erlauben, mobil und mit einem Webbrowser auf Bedienoberflächen für Maschinen zuzugreifen, ohne spezielle Software zu installieren. Dies erfordert jedoch eine sichere Netzwerkverbindung zu den entsprechenden Maschinen (ein Beispiel, wie diese umgesetzt werden kann, finden Sie auf unserer Seite zur Systemanbindung mit manubes.)

Im Gegensatz zu den klassischen HMIs bieten Cloud-HMIs eine Reihe an Vorteilen.

Vorteile von webbasierten HMIs

Zentrale Verwaltung

Updates, Konfigurationen und Wartungen lassen sich remote und damit leichter durchführen.

Mobiler Zugriff

Nutzer können ortsunabhängig und in der Regel auch mit Mobilgeräten auf ein HMI zugreifen.

Kosteneffizienz

Durch den Verzicht auf lokale Infrastruktur können Wartungs- und Hardwarekosten reduziert werden.

Skalierbarkeit

Je nach Aufbau und Schnittstellen-Unterstützung lassen sich weitere Maschinen leicht integrieren.

Zentrale Verwaltung

Updates, Konfigurationen und Wartungen lassen sich remote und damit leichter durchführen.

Mobiler Zugriff

Nutzer können ortsunabhängig und in der Regel auch mit Mobilgeräten auf ein HMI zugreifen.

Kosteneffizienz

Durch den Verzicht auf lokale Infrastruktur können Wartungs- und Hardwarekosten reduziert werden.

Skalierbarkeit

Je nach Aufbau und Schnittstellen-Unterstützung lassen sich weitere Maschinen leicht integrieren.

Cloudbasierte HMIs bieten noch einen weiteren Vorteil: Durch die Nähe zur Unternehmehmensebene lassen sie sich leichter mit KI-, Big Data- und ähnlichen Anwendungen integrieren, um erfasste Daten für Optimierungen zu nutzen. Mögliche Schnittstellen sind MQTT oder REST, welche beide häufig in der Cloud-Kommunikation zum Einsatz kommen. Auch können Cloud-Plattformen, die als HMI dienen, selbst entsprechende Funktionen zur Datenverarbeitung implementieren. Ein Beispiel ist unsere manubes-Plattform mit Features wie dem Datamodel Designer, dem Workflow Designer oder dem KI-basierten Chat-Assistenten.

manubes

manubes als HMI-Lösung für die Produktion

Unsere Cloud-Plattform manubes bietet die Möglichkeit, Maschinendaten in Echtzeit zu visualisieren und über interaktive Bedienelemente direkt auf Steuerungen und Prozesse zuzugreifen.

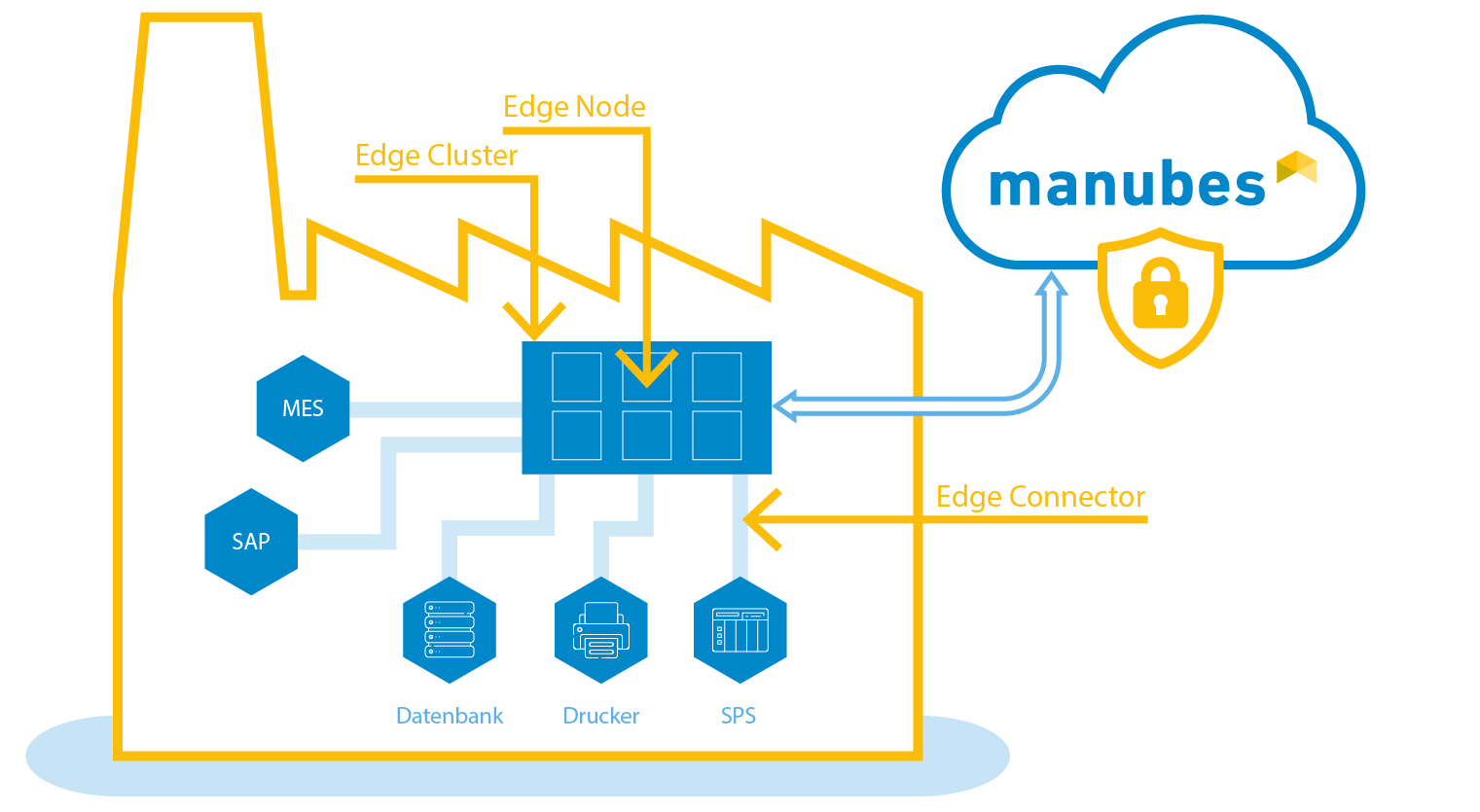

Um sichere Verbindungen zu verteilten Anlagen herzustellen, nutzt manubes das Konzept des Edge Computing: Edge Nodes, die in lokalen Netzwerken betrieben werden, verarbeiten produktionsrelevante Daten und ermöglichen sichere und bidirektionale Verbindungen zwischen lokalen Systemen und der manubes-Cloud.

Dabei bietet manubes alle zuvor beschriebenen Vorteile eines Cloud-HMI. Unternehmen können mobil auf alle Funktionen der Plattform zugreifen, benötigen keine eigene Server-Hardware und profitieren von einem hohen Maß an Flexibilität und Skalierbarkeit.

Darüber hinaus implementiert manubes eine Vielzahl an intuitiven Funktionen und Tools für das Management industrieller Daten und Prozesse. Mithilfe von No-Code-Designwerkzeugen erhalten Teams in der Produktion die Möglichkeit, ihre eigenen Lösungen zu entwickeln.

Cloud-Anbindung von lokalen Produktionssystemen mit manubes

Fazit

HMIs bleiben unverzichtbar, werden aber vielseitiger

HMIs sind als Schnittstellen für die Steuerung und Überwachung von Maschinen unverzichtbar und werden es auch in Zukunft bleiben. Allerdings wurden klassische HMIs, wie sie in der Automatisierungspyramide beschrieben werden, im Rahmen der voranschreitenden Digitalisierung vielfach durch andere Konzepte ergänzt.

Insbesondere die Verbreitung standardisierter und internetbasierter Schnittstellen wie OPC UA hat dazu beigetragen, die Kommunikation mit Maschinen über zentrale Systeme zu ermöglichen.

Lernen Sie manubes kennen!

manubes bringt das industrielle Produktionsmanagement in die Cloud: Unsere innovative Plattform bietet spezialisierte Werkzeuge zur Anbindung von Produktionssystemen, Verwaltung und Visualisierung von Produktionsdaten sowie zur Automatisierung von Produktionsprozessen. manubes-Nutzer profitieren von einer leistungsfähigen Infrastruktur, weltweitem Zugriff und maximaler Sicherheit.