Beispiele, Nutzen & Lösungen

Maschinendatenerfassung (MDE)

Produzierende Unternehmen nutzen Maschinendaten auf vielfältige Weise – von der Steuerung und Überwachung ihrer Anlagen bis hin zur Unterstützung von Investitionsentscheidungen und Vorausschauenden Wartungen. Diese Seite bietet eine praxisnahe Einführung in das Thema Maschinendatenerfassung (MDE).

Definition

Was ist Maschinendatenerfassung?

Unter Maschinendatenerfassung (MDE) versteht man die gezielte Sammlung von Daten über Maschinenzustände und maschinennahe Prozessabläufe in der Industrie.

Die gesammelten Daten werden gegebenenfalls bereinigt und anschließend an spezialisierte Software, Datenbanken oder Cloud-Plattformen weitergeleitet. Dort stehen sie für Analysen und Visualisierungen zur Verfügung.

Die Erfassung von Anlagendaten zu Steuerungs-, Überwachungs- und Optimierungszwecken findet in der Produktion bereits seit Jahrzehnten statt. Heute bildet Maschinendatenerfassung die Grundlage für den Einsatz moderner Softwaresysteme – von der Unterstützung der Maschinenregelung und Echtzeit-Prozessüberwachung bis hin zu Vorausschauender Wartung, Digitalen Zwillingen und KI-Analysen.

Die Maschinendatenerfassung ist ein Teil der Betriebsdatenerfassung (BDE). Zu den Betriebsdaten zählen neben Maschinendaten z.B. auch Daten zu Aufträgen, Beständen und Personal.

Maschinendaten

Was sind Maschinendaten?

Industrielle Maschinen und ihre Steuerungssysteme liefern eine Vielzahl an Informationen – von Daten über die Betriebsdauer bis hin zur Qualität der produzierten Produkte. Dank moderner Sensorik kann eine große Zahl an Datenpunkten erfasst und überwacht werden.

Relevante Daten, die an einer Maschinen gemessen werden können, umfassen Zustandsdaten, Prozessdaten, Umgebungsdaten, Produktdaten und Energiedaten.

Zustandsdaten / Betriebsdaten

- Aktueller Betriebszustand (Ein/Aus, Stand-by)

- Betriebsdauer

- Stopps

- Störungen

- Fehlermeldungen

- Einstellungen

- Wartungsdaten

Prozessdaten

- Drehzahl einer Spindel

- Vorschubgeschwindigkeit

- Druck in Hydrauliksystemen

- Temperaturmessungen

- Vibrationsmuster

Umgebungsdaten

- Temperatur

- Luftfeuchtigkeit

- Luftdruck

Produktdaten

- Stückzahl

- Ausschussmenge

- Produkteigenschaften (z.B. Gewicht, Dicke, Konsistenz)

- Qualitätsmessungen (z.B. durch Bilderkennungssysteme)

Energiedaten

- Energieverbrauch pro Maschine

- Energiebedarf pro Werkstück

- Energieeffizienzkennzahlen

Je nach Produktionsumgebung können verschiedene Daten relevant sein. So messen Unternehmen in der Lebensmittelindustrie z.B. Umgebungsparameter wie Temperatur und Luftfeuchtigkeit, um die Einhaltung von Hygienebestimmungen sicherzustellen. In der Metallverarbeitung sind Daten wie Werkzeugverschleiß und Spindelbelastung entscheidend.

Datenquellen

Aus welchen Quellen stammen Maschinendaten?

Moderne Produktionsanlagen, Steuerungs- und Messsysteme produzieren große Mengen an Daten.

Während früher noch viele Daten manuell erfasst wurden, stützt sich die moderne, automatisierte Maschinendatenerfassung auf die Vernetzung von Sensoren und Maschinensteuerungen mit geeigneten Softwaresystemen.

Im Folgenden werfen wir einen Blick auf die häufigsten Quellen für Maschinendaten.

Sensoren

Sensoren – integriert oder extern – sind eine der Hauptquellen für Maschinendaten. Daten integrierter Sensoren können oft zentral über die Speicherprogrammierbare Steuerung (SPS) einer Maschine erfasst werden. Doch moderne Sensoren können auch direkt mit MDE-Software kommunizieren.

Beispiele:

- Temperatursensoren

- Drucksensoren

- Vibrationssensoren

- Positionssensoren

Speicherprogrammierbare Steuerungen (SPS)

Ein großer Teil der Maschinendaten wird direkt über die Steuerung einer Maschine erfasst. Eine SPS stellt Daten über den Betriebszustand, Zykluszeiten, Stückzahlen, Prozessparameter wie Temperatur und viele andere bereit.

Die Integration der eingesetzten Maschinensteuerungen mit Softwaresystemen wie SCADA, MES und ERP ist einer der wichtigsten Schritte bei der Realisierung der Maschinendatenerfassung. Während moderne Steuerungen oft Standardschnittstellen wie OPC UA integrieren, müssen bei älteren Geräten möglicherweise proprietäre Protokolle konvertiert werden.

Retrofit-Lösungen

In vielen Produktionsumgebungen sind noch ältere Maschinen im Einsatz, die nicht über moderne Sensorik und Datenschnittstellen verfügen. Um solche Maschinen dennoch als Datenquelle für die Maschinendatenerfassung zu nutzen, können sie mit externen Sensoren nachgerüstet werden. Diese messen relevante Daten wie z.B. Vibrationen, Spannungen oder Energieverbräuche, die Aufschluss über Zustand und Leistung der Maschinen geben.

Manuelle Datenerfassung

Auch wenn der größte Teil der Maschinendatenerfassung heute automatisiert erfolgt, kann die Anreicherung mit manuell erfassten Daten wertvoll sein. Beispiele sind die Dokumentation von Wartungen und Qualitätsprüfungen oder die Übermittlung spezieller Hinweise und Beobachtungen durch technisches Personal. Die Datenübermittlung kann über verbundene Terminals, aber auch Mobilgeräte erfolgen.

Praxisbeispiel: Nutzer unserer manubes-Plattform können QR-Codes oder Barcodes an Materialien mithilfe von Mobilgeräten scannen, um Daten automatisiert zu übermitteln. So lassen sich z.B. Lösungen für die Material-Identifikation leicht umsetzen.

Warum Maschinendatenerfassung?

6 Beispiele für die Datennutzung

Automatisierte

Maschinensteuerung

Maschinendaten wie Temperatur, Druck oder Drehzahl werden in Echtzeit gemessen und können direkt zur Anpassung von Steuerungsparametern verwendet werden. Die Maschine reagiert also automatisch auf Veränderungen. Bei erkannten Abweichungen können z.B. Parameter wie Vorschubgeschwindigkeit oder Kühlmittelzufuhr entsprechend angepasst werden.

Anlagenüberwachung

in Echtzeit

Geeignete Sensoren überwachen den Zustand der Maschine anhand relevanter Parameter wie Temperaturen oder Vibrationen. Diese Daten können in Echtzeit erfasst und visualisiert werden, um schnelle Reaktionen auf Probleme zu gewährleisten. Bei Abweichungen von Normwerten können Alarme ausgelöst und manuelle oder automatisierte Eingriffe vorgenommen werden.

Datengesteuerte

Produktionsplanung

Daten wie Taktzeiten, Verfügbarkeit und Stillstände werden genutzt, um Aufträge optimal auf vorhandene Bearbeitungsstationen zu verteilen. Kurzfristig helfen Maschinendaten dabei, auf veränderte Kapazitäten zu reagieren, langfristig unterstützen sie eine bessere Nutzung der vorhandenen Anlagen. Auch bei der Planung von Neuanschaffungen benötigen Unternehmen eine gute Datenbasis.

Automatisierte

Maschinensteuerung

Maschinendaten wie Temperatur, Druck oder Drehzahl werden in Echtzeit gemessen und können direkt zur Anpassung von Steuerungsparametern verwendet werden. Die Maschine reagiert also automatisch auf Veränderungen. Bei erkannten Abweichungen können z.B. Parameter wie Vorschubgeschwindigkeit oder Kühlmittelzufuhr entsprechend angepasst werden.

Anlagenüberwachung

in Echtzeit

Geeignete Sensoren überwachen den Zustand der Maschine anhand relevanter Parameter wie Temperaturen oder Vibrationen. Diese Daten können in Echtzeit erfasst und visualisiert werden, um schnelle Reaktionen auf Probleme zu gewährleisten. Bei Abweichungen von Normwerten können Alarme ausgelöst und manuelle oder automatisierte Eingriffe vorgenommen werden.

Datengesteuerte

Produktionsplanung

Daten wie Taktzeiten, Verfügbarkeit und Stillstände werden genutzt, um Aufträge optimal auf vorhandene Bearbeitungsstationen zu verteilen. Kurzfristig helfen Maschinendaten dabei, auf veränderte Kapazitäten zu reagieren, langfristig unterstützen sie eine bessere Nutzung der vorhandenen Anlagen. Auch bei der Planung von Neuanschaffungen benötigen Unternehmen eine gute Datenbasis.

Automatisierte

Maschinensteuerung

Maschinendaten wie Temperatur, Druck oder Drehzahl werden in Echtzeit gemessen und können direkt zur Anpassung von Steuerungsparametern verwendet werden. Die Maschine reagiert also automatisch auf Veränderungen. Bei erkannten Abweichungen können z.B. Parameter wie Vorschubgeschwindigkeit oder Kühlmittelzufuhr entsprechend angepasst werden.

Anlagenüberwachung

in Echtzeit

Geeignete Sensoren überwachen den Zustand der Maschine anhand relevanter Parameter wie Temperaturen oder Vibrationen. Diese Daten können in Echtzeit erfasst und visualisiert werden, um schnelle Reaktionen auf Probleme zu gewährleisten. Bei Abweichungen von Normwerten können Alarme ausgelöst und manuelle oder automatisierte Eingriffe vorgenommen werden.

Datengesteuerte

Produktionsplanung

Daten wie Taktzeiten, Verfügbarkeit und Stillstände werden genutzt, um Aufträge optimal auf vorhandene Bearbeitungsstationen zu verteilen. Kurzfristig helfen Maschinendaten dabei, auf veränderte Kapazitäten zu reagieren, langfristig unterstützen sie eine bessere Nutzung der vorhandenen Anlagen. Auch bei der Planung von Neuanschaffungen benötigen Unternehmen eine gute Datenbasis.

Langfristige

Produktionsoptimierung

Historische Maschinendaten werden gesammelt und analysiert, um Verbesserungspotenziale zu finden – z.B. ein zu hoher Energieverbrauch, einzelne Anlagen, die den Output beschränken oder häufige Mikrostopps, die in signifikanten Stillstandszeiten resultieren. Gerade in größeren Unternehmen werden dabei Daten aus unterschiedlichen Quellen und Standorten in einer zentralen Umgebung zusammengeführt, innerhalb von Datenmodellen strukturiert und gezielt ausgewertet (u.a. KI-gestützte Analysen).

Vorausschauende

Wartung

Die Vorausschauende Wartung oder „Predictive Maintenance“ ist ein modernes Wartungskonzept, das auf der Maschinendatenerfassung basiert. Durch die Auswertung von Daten wie Verschleiß und typischen Störungsmustern lässt sich vorhersagen, wann eine Wartung notwendig ist. Ziel der Vorausschauenden Wartung ist es nicht nur, Ausfälle zu vermeiden, sondern auch Kosten für unnötige Wartungen zu reduzieren.

Qualitätskontrolle &

Rückverfolgbarkeit

Die Erfassung von Maschinendaten hilft dabei, die Produktqualität sicherzustellen und ermöglicht es, im Zweifelsfall lückenlos nachvollziehen zu können, wo, wann und unter welchen Bedingungen ein bestimmtes Produkt gefertigt wurde. Relevante Daten können mit Seriennummern, Chargennummern oder Produkt-IDs verknüpft und für Endkunden, Audits oder zur Erfüllung gesetzlicher Vorgaben dokumentiert werden.

Langfristige

Produktionsoptimierung

Historische Maschinendaten werden gesammelt und analysiert, um Verbesserungspotenziale zu finden – z.B. ein zu hoher Energieverbrauch, einzelne Anlagen, die den Output beschränken oder häufige Mikrostopps, die in signifikanten Stillstandszeiten resultieren. Gerade in größeren Unternehmen werden dabei Daten aus unterschiedlichen Quellen und Standorten in einer zentralen Umgebung zusammengeführt, innerhalb von Datenmodellen strukturiert und gezielt ausgewertet (u.a. KI-gestützte Analysen).

Vorausschauende

Wartung

Die Vorausschauende Wartung oder „Predictive Maintenance“ ist ein modernes Wartungskonzept, das auf der Maschinendatenerfassung basiert. Durch die Auswertung von Daten wie Verschleiß und typischen Störungsmustern lässt sich vorhersagen, wann eine Wartung notwendig ist. Ziel der Vorausschauenden Wartung ist es nicht nur, Ausfälle zu vermeiden, sondern auch Kosten für unnötige Wartungen zu reduzieren.

Qualitätskontrolle &

Rückverfolgbarkeit

Die Erfassung von Maschinendaten hilft dabei, die Produktqualität sicherzustellen und ermöglicht es, im Zweifelsfall lückenlos nachvollziehen zu können, wo, wann und unter welchen Bedingungen ein bestimmtes Produkt gefertigt wurde. Relevante Daten können mit Seriennummern, Chargennummern oder Produkt-IDs verknüpft und für Endkunden, Audits oder zur Erfüllung gesetzlicher Vorgaben dokumentiert werden.

Langfristige

Produktionsoptimierung

Historische Maschinendaten werden gesammelt und analysiert, um Verbesserungspotenziale zu finden – z.B. ein zu hoher Energieverbrauch, einzelne Anlagen, die den Output beschränken oder häufige Mikrostopps, die in signifikanten Stillstandszeiten resultieren. Gerade in größeren Unternehmen werden dabei Daten aus unterschiedlichen Quellen und Standorten in einer zentralen Umgebung zusammengeführt, innerhalb von Datenmodellen strukturiert und gezielt ausgewertet (u.a. KI-gestützte Analysen).

Vorausschauende

Wartung

Die Vorausschauende Wartung oder „Predictive Maintenance“ ist ein modernes Wartungskonzept, das auf der Maschinendatenerfassung basiert. Durch die Auswertung von Daten wie Verschleiß und typischen Störungsmustern lässt sich vorhersagen, wann eine Wartung notwendig ist. Ziel der Vorausschauenden Wartung ist es nicht nur, Ausfälle zu vermeiden, sondern auch Kosten für unnötige Wartungen zu reduzieren.

Qualitätskontrolle &

Rückverfolgbarkeit

Die Erfassung von Maschinendaten hilft dabei, die Produktqualität sicherzustellen und ermöglicht es, im Zweifelsfall lückenlos nachvollziehen zu können, wo, wann und unter welchen Bedingungen ein bestimmtes Produkt gefertigt wurde. Relevante Daten können mit Seriennummern, Chargennummern oder Produkt-IDs verknüpft und für Endkunden, Audits oder zur Erfüllung gesetzlicher Vorgaben dokumentiert werden.

Umsetzung

Umsetzung und Ablauf einer Maschinendatenerfassung

Die Maschinendatenerfassung umfasst sowohl die Erschließung der Datenquellen und die Übertragung ausgewählter Daten als auch deren anschließende Speicherung und Weiterverarbeitung.

Die wichtigsten Schritte der Maschinendatenerfassung sind unten abgebildet.

Anbindung von Datenquellen

Um Daten aus Sensoren und Steuerungen mithilfe von MDE-Software zu erfassen, müssen geeignete Schnittstellen und Datenprotokolle vorhanden sein. Idealerweise sind diese über alle Systeme hinweg standardisiert. Mithilfe eines OPC UA Servers können Steuerungsdaten herstellerunabhängig in einem einheitlichen Format bereitgestellt werden. Auch REST APIs bieten eine Möglichkeit, Gerätedaten gezielt auszulesen. Fehlende Schnittstellen müssen ggf. implementiert werden, z.B. durch externe OPC UA Server oder Middleware-Anwendungen.

Konfiguration der Datenerfassung

Softwaresysteme wie MES, ERP oder Cloud-Plattformen dienen als Zielsysteme für die zu erfassenden Maschinendaten. Dazu muss konfiguriert werden, welche Datenpunkte wie häufig und unter welchen Bedingungen erfasst werden sollen. Wenn Systeme als OPC UA Clients oder REST Clients automatisiert auf Daten zugreifen, können entsprechende Konfigurationen (Endpunkte, Abfrageintervalle, …) in der Software vorgenommen werden.

Speichern von Daten

Erfasste Maschinendaten werden innerhalb eines Zielsystems gespeichert. Das können einfache Datenbanken, MES und ERP-Systeme, zentrale Cloud-Plattformen oder Data Lake und Data Warehouse-Systeme sein. Um eine Analyse und Weiterverarbeitung zu ermöglichen, müssen die Daten in eine sinnvolle Struktur überführt werden.

Datenvisualisierung und -verarbeitung

Erfasste Maschinendaten werden auf verschiedene Weise genutzt. Um eine (Echtzeit-)Prozessüberwachung und datengesteuerte Entscheidungen zu ermöglichen, können Daten innerhalb geeigneter Diagramme und Dashboards visualisiert, zu Kennzahlen zusammengefasst oder in Produktionsberichte integriert werden. KI-gestützte Analysen bieten eine Möglichkeit, Erkenntnisse aus großen Mengen (unstrukturierter) Daten zu gewinnen.

Maschinendatenerfassung am Beispiel von manubes

Unsere manubes-Plattform bietet die Möglichkeit, Produktionsdaten über standardisierte Schnittstellen zu erfassen und innerhalb eigener Datenmodelle zu speichern. Gesammelte Daten können in Echtzeit visualisiert und im Rahmen benutzerdefinierter Automatisierungen weiterverarbeitet werden.

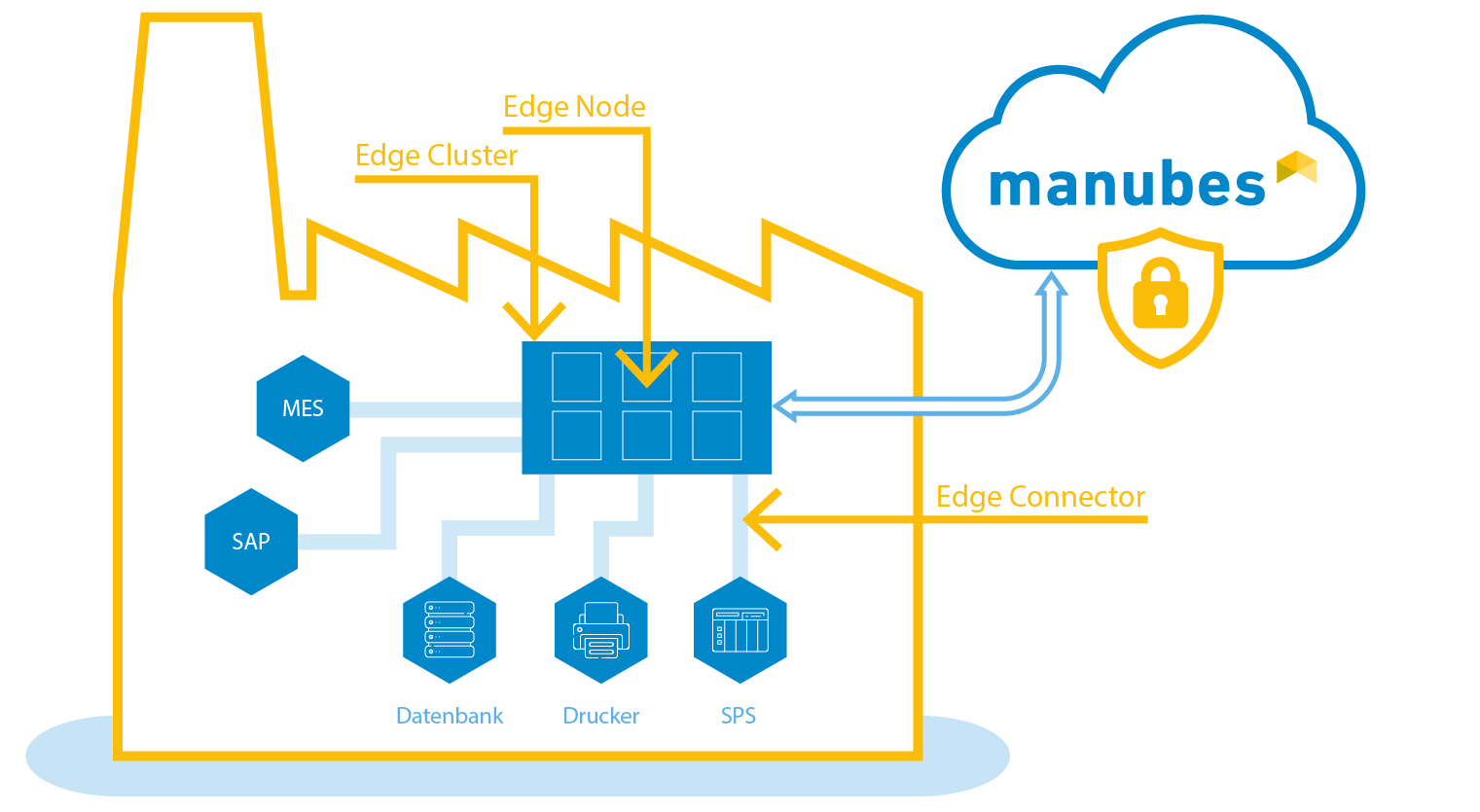

Die Verbindung zu verteilten Produktionssystemen erfolgt über Edge Nodes. Diese werden auf lokalen Rechnern oder Edge-Geräten installiert und ermöglichen sichere Verbindungen zwischen Maschinen, Geräten, lokalen Softwaresystemen und der manubes-Cloudumgebung.

manubes-Architektur: Cloud-Anbindung von Produktionsstandorten

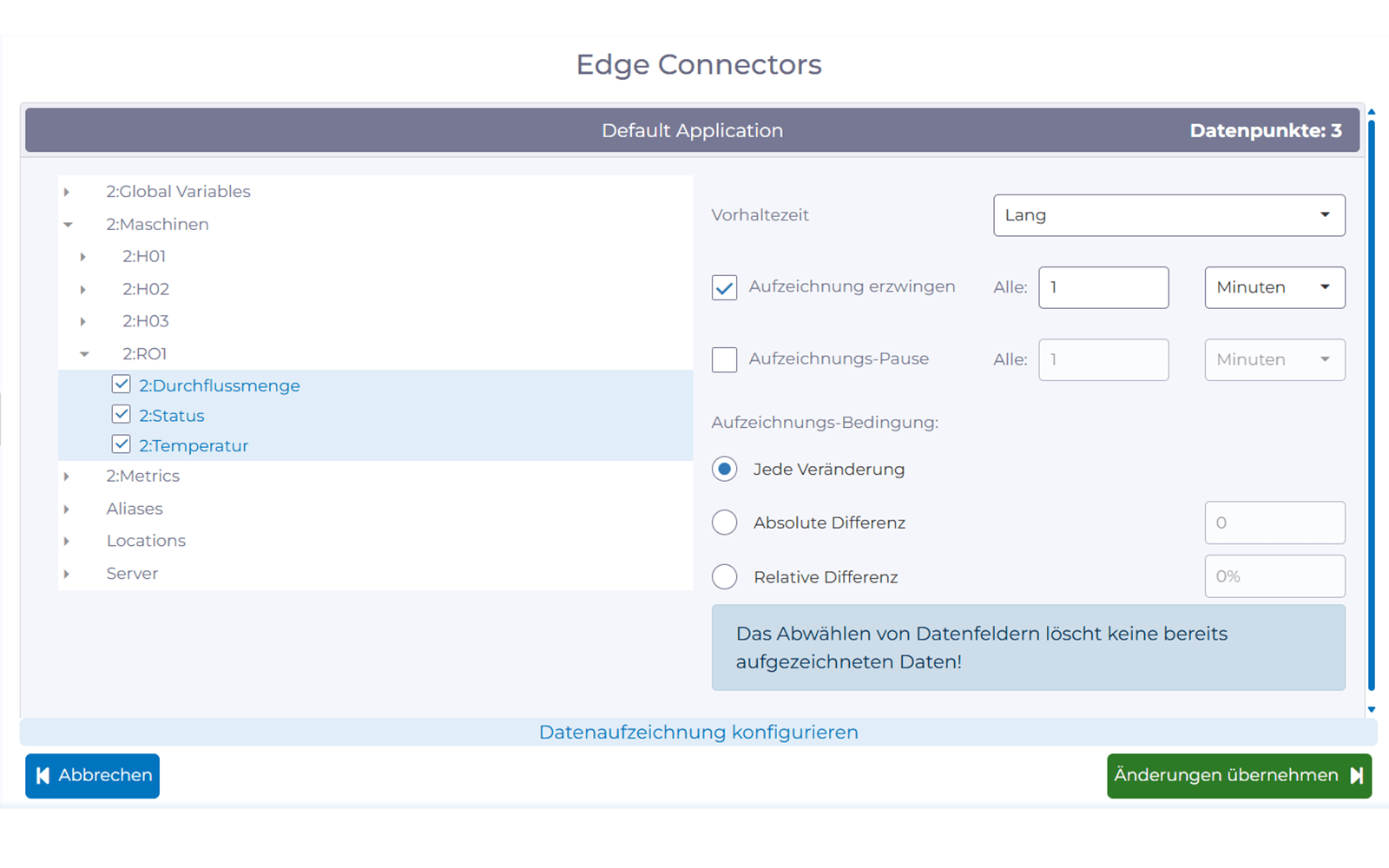

Edge Connectoren ermöglichen es, bestimmte Systeme gezielt anzusprechen und die Datenerfassung nach den eigenen Bedürfnissen zu konfigurieren. So können z.B. OPC UA-Datenpunkte in regelmäßigen Abständen gelesen werden. Weitere Schnittstellen sind MQTT, REST und SQL-Datenbanken.

Konfiguration der Datenerfassung über OPC UA

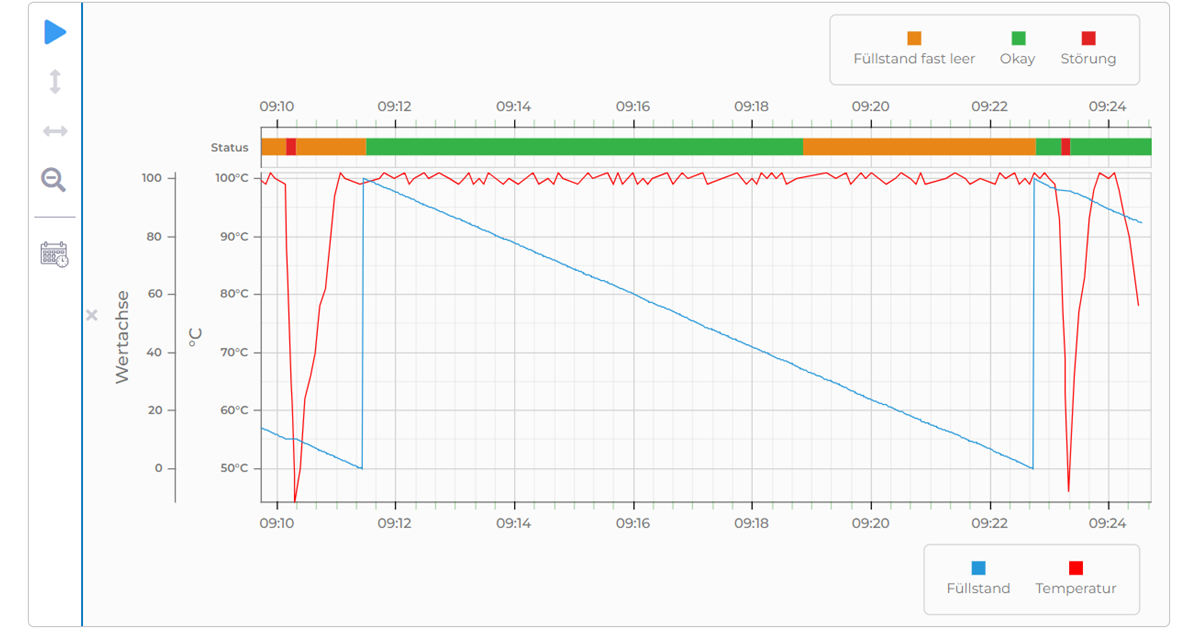

Mit dem manubes Page Designer können Nutzer Charts erstellen und mit den angebundenen Datenquellen (z.B. OPC UA Server) verknüpfen. Auf diese Weise lassen sich erfasste Daten auf einfache Weise in Echtzeit visualisieren.

Visualisierung von OPC UA-Echtzeitdaten

Der manubes Datamodel Designer bietet die Möglichkeit, Maschinendaten strukturiert zu speichern.

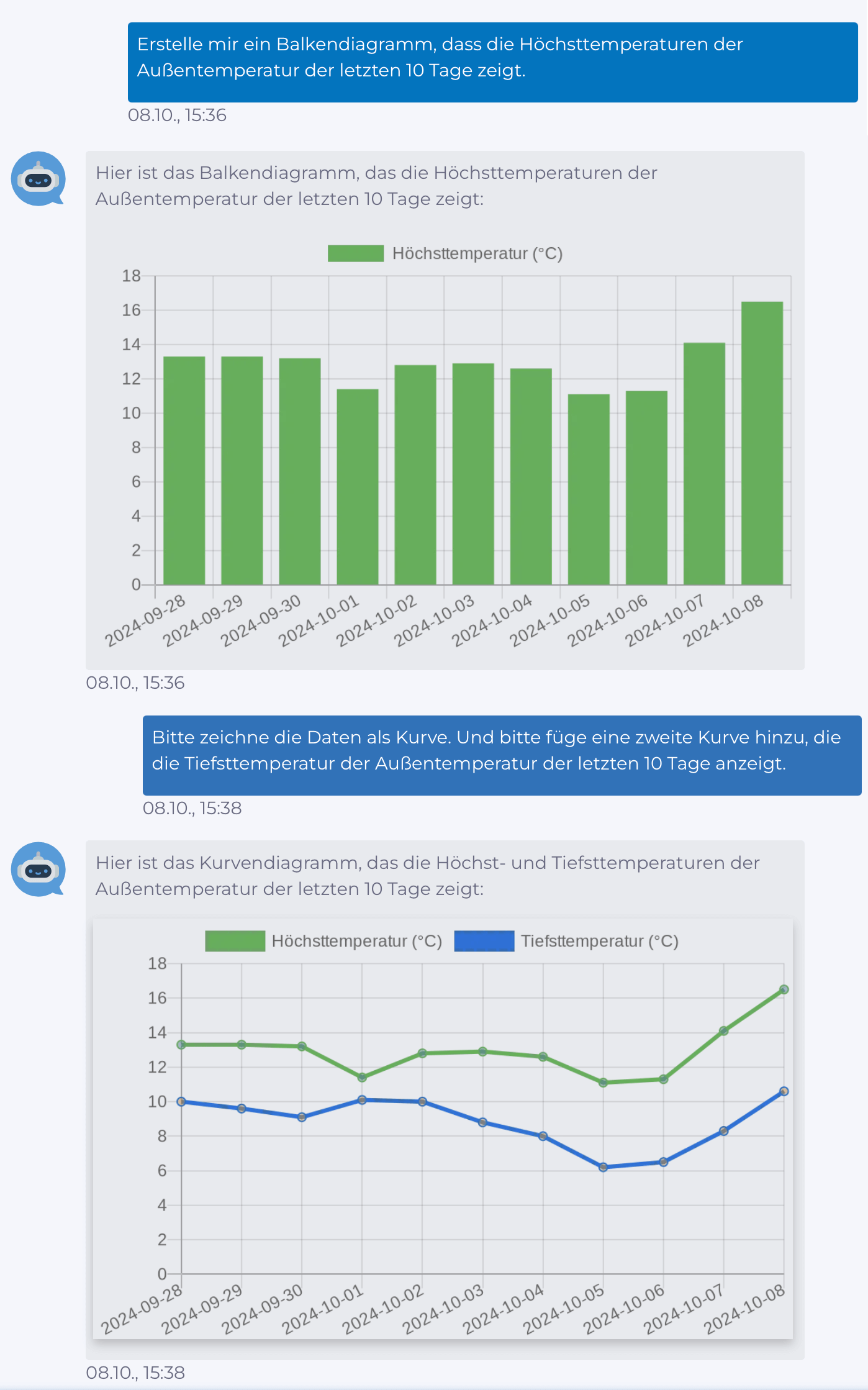

Mit dem KI-basierten Chat-Assistenten können manubes-Nutzer die vorhandenen Datenmodelle analysieren und erhalten innerhalb von Sekunden Auskünfte über historische Werte, Wartungen oder aktuelle Störungen.

Integrierter KI-Assistent

Mit manubes bieten wir eine spezialisierte Cloud-Lösung für die Maschinendatenerfassung in der Fertigungs- und Prozessindustrie. Die Plattform integriert zahlreiche Tools und ermöglicht die Entwicklung eigener Lösungen in den Bereichen Produktionsplanung, Produktionsüberwachung und Produktionssteuerung.

Lernen Sie manubes kennen!

manubes bringt das industrielle Produktionsmanagement in die Cloud: Unsere innovative Plattform bietet spezialisierte Werkzeuge zur Anbindung von Produktionssystemen, Verwaltung und Visualisierung von Produktionsdaten sowie zur Automatisierung von Produktionsprozessen. manubes-Nutzer profitieren von einer leistungsfähigen Infrastruktur, weltweitem Zugriff und maximaler Sicherheit.