Ziele, Methoden und praktische Ansätze

Produktionsoptimierung

Die Optimierung von Produktionsprozessen ist eine komplexe Aufgabe, die jedes produzierende Unternehmen dauerhaft beschäftigt. Auf dieser Seite erläutern wir die wichtigsten Zielsetzungen, Strategien und Methoden der Produktionsoptimierung. Anschließend stellen wir fünf praktische und zukunftsfähige Optimierungsansätze vor.

Einleitung

Was ist Produktionsoptimierung?

Der Begriff Produktionsoptimierung bezeichnet die Bewertung und Verbesserung von Prozessen, Produktionsmitteln und Technologien in produzierenden Unternehmen. In der Regel soll dadurch die Effizienz, Produktivität oder Produktqualität gesteigert werden. Aber auch eine erhöhte Sicherheit, Innovationsfähigkeit oder Reputation sind mögliche Zielsetzungen.

Die Gründe für Optimierungsprojekte können vielfältig sein: Akute Probleme oder ineffiziente Prozesse, ein steigender Wettbewerbsdruck oder die Notwendigkeit zur Integration moderner Technologien sind nur einige Beispiele.

In diesem Artikel setzen wir uns zunächst mit den wichtigsten Zielen, Strategien und Methoden der Produktionsoptimierung auseinander. Anschließend gehen wir im Detail auf fünf Beispiele für mögliche Optimierungen ein.

Zielsetzungen

Ziele der Produktionsoptimierung

Eine besondere Herausforderung in der Produktionsoptimierung liegt darin, verschiedene Zielsetzungen gegeneinander abzuwägen und Prioritäten zu definieren. Denn verschiedene Optimierungsziele können durchaus in Konkurrenz zueinander stehen, wie die folgenden Beispiele verdeutlichen.

Beispiele für konkurrierende Ziele in der Produktionsoptimierung:

- Eine Verkürzung der Rüstzeiten durch die Aneinanderreihung ähnlicher Aufträge ist oft nur sinnvoll, wenn die Termintreue nicht darunter leidet.

- Die Verkürzung der Durchlaufzeit durch die Verwendung leistungsfähigerer Maschinen führt möglicherweise zu deutlich höheren Kosten (Maschinenstundensätzen).

Zu den möglichen Zielen in der Produktionsoptimierung zählen u.a. die folgenden:

- Produktionsoutput erhöhen

- Kosten senken (z.B. Energie-, Material- oder Personalkosten)

- Produktqualität erhöhen

- Produktionszeiten/Durchlaufzeiten senken

- Individualisierungsgrad von Produkten steigern (Anpassung an die Bedürfnisse einzelner Kunden oder Zielgruppen)

- Flexibilität erhöhen (Möglichkeit, besser auf aktuelle Entwicklungen zu reagieren)

- Innovationsfähigkeit steigern (u.a. Möglichkeit zur Integration neuer Technologien ohne zu hohen Aufwand)

- Reputation bei Kunden und Partnern steigern (z.B. durch hohe Produktqualität und Termintreue)

- Sicherheit gewährleisten (u.a. Arbeitsplatz- und IT-Sicherheit)

Während Ziele wie Produktionsoutput und Betriebskosten in erster Linie wirtschaftlichen Kalkulationen unterliegen, müssen andere wie Sicherheit und Termintreue zu einem hohen Grad erfüllt werden.

Word-Cloud mit verschiedenen Optimierungszielen

Evaluation

Erkennung von Optimierungspotenzialen

Am Anfang von Optimierungsprojekten steht die Bewertung des Status Quo und die Identifikation von Verbesserungspotenzialen.

Da Produktionsumgebungen und -prozesse äußerst komplex sind, wird in der Praxis oft der Ansatz des Kontinuierlichen Verbesserungsprozesses (KVP) eingesetzt. Dieser beschreibt eine Strategie, bei der einzelne Optimierungspotenziale schrittweise identifiziert und abgearbeitet werden. Dies hat auch den Vorteil, dass die Akzeptanz bei Mitarbeitenden in der Regel stärker ist – insbesondere dann, wenn diese in den Optimierungsprozess mit einbezogen werden.

Der Ansatz der Kontinuierlichen Verbesserung wird oft synonym zum Kaizen-Konzept verwendet, welches ein dauerhaftes Hinterfragen und Optimieren des Status Quo beschreibt. Kaizen wurde in den 1950er-Jahren in Japan definiert und hat sich einige Jahrzehnte später als KVP-Managementansatz auch in der westlichen Wirtschaft etabliert.

Vorgehensweise

Optimierungspotenziale in der Produktion können auf verschiedenste Weise ermittelt werden. Die folgende Auflistung enthält nur einige Vorschläge. Auf einige davon gehen wir im praktischen Teil dieses Artikels genauer ein.

- Prozessmapping: Die detaillierte Visualisierung von Produktionsprozessen und Wertschöpfungsketten hilft dabei, sämtliche Schritte und Interaktionen zu verstehen. Hierzu können z.B. Flussdiagramme oder Wertstromanalysen eingesetzt werden, um Tätigkeiten zu identifizieren, die nicht zur Wertschöpfung beitragen.

- Analyse von Produktionsdaten: Die Auswertung großer Mengen an Produktionsdaten (z.B. mithilfe von Künstlicher Intelligenz) kann Aufschluss über Engpässe, Ressourcenverschwendung oder Ursachen für Anlagenausfälle und Produktfehler geben.

- Erfassung und Bewertung von Kennzahlen: Unternehmen können Produktionskennzahlen (z.B. Durchsatz, Ausschussquote, Energieverbrauch, …) mit Branchenwerten oder anderen Produktionsstandorten vergleichen. Ein solches Benchmarking hilft u.a. dabei, Schwächen aufzudecken und die Bereiche in der Produktion zu finden, in denen eine Verbesserung sich am stärksten auf die Unternehmensleistung auswirkt.

- Simulation und Szenarioanalyse: Je nach Projekt können Unternehmen möglicherweise spezielle Methoden oder Software einsetzen, um die Auswirkungen von Änderungen zu simulieren.

Auch Feedback von Mitarbeitenden dient oft als Impulsgeber für Optimierungen, ebenso wie die Recherche neuer Technologien auf Fachmessen oder über andere Quellen.

Gerade produzierende Unternehmen profitieren von einer offenen und zielgerichteten Feedbackkultur.

Strategien & Methoden

Strategien und Methoden für die Produktionsoptimierung

Auch in der Wissenschaft ist die Optimierung von produktionsspezifischen Abläufen und Strukturen, aber auch allgemeinen Managementprozessen mit Auswirkungen auf die Produktion seit Jahrzehnten ein großes Themenfeld.

Um Optimierungsprojekte zu strukturieren und in eine übergeordnete Strategie einzubetten, wurden zahlreiche Konzepte und Methoden entwickelt. Einige der bekanntesten und wichtigsten davon stellen wir in diesem Abschnitt vor.

Lean Production

Lean Production (deutsch: schlanke Produktion) ist ein Teilbereich des übergeordneten Lean Management-Konzepts und dessen Anwendung auf den Produktionsbereich.

Die schlanke Produktion zielt auf eine maximale Effizienz in der Produktion ab. Überflüssige Tätigkeiten sollen genauso vermieden werden wie die Verschwendung von materiellen Ressourcen.

Im Vordergrund steht dabei vor allem der Abbau komplexer und unübersichtlicher Prozesse und Hierarchien sowie die stetige Verbesserung der Produktqualität.

Auch das zuvor erwähnte Konzept des Kontinuierlichen Verbesserungsprozesses (KVP) ist von hoher Relevanz für den Lean Production-Ansatz: Ein dauerhafter Verbesserungsprozess soll unter anderem durch die stärkere Einbeziehung der Mitarbeitenden sowie die Förderung von Teamarbeit und Eigenverantwortung erreicht werden.

Je schlanker und übersichtlicher der Produktionsprozess, desto leichter wird auch die Koordination mit Lagerlogistik und Lieferketten, die Identifikation und Behebung von Fehlern sowie die Durchführung weiterer Optimierungsprojekte. Auch die Steigerung der Anpassungsfähigkeit ist eines der wichtigsten Ziele des Lean Production-Konzepts. Produkte sollen nicht nur ständigen Qualitätsverbesserungen unterworfen werden, sondern auch besser an die speziellen Kunden- und Marktbedürfnisse angepasst werden.

Die Umsetzung einer schlanken Produktion ist nicht nur das Ziel von Optimierungen, sondern schafft auch eine Umgebung, in der die Produktionsoptimierung leichter und effektiver durchgeführt werden kann.

Six Sigma

Die Six Sigma-Methode zielt darauf ab, Prozesse mithilfe statistischer Instrumente zu überwachen und zu verbessern. Dabei werden in der Regel die fünf Phasen Define (Definieren), Measure (Messen), Analyze (Analysieren), Improve (Verbessern) und Control (Kontrollieren) durchlaufen.

Zudem definiert die Methode eine Hierarchie aus Rollen (z.B. „Black Belt“ und „Green Belt“), welche den Grad der Expertise und Verantwortung bei Projektbeteiligten kennzeichnen. Entsprechende Kompetenzen können in Rahmen von Zertifizierungsprogrammen erworben werden.

Total Productive Maintenance (TPM)

Total Productive Maintenance (TPM) bezeichnet ein umfassendes Instandhaltungskonzept, das auf die Maximierung der Anlagenproduktivität und Betriebseffizienz ausgerichtet ist.

Die Zielsetzung ist eine störungsfreie, unfallfreie und möglichst umweltschonende Produktion.

Um dies zu erreichen, sollen Bedienende in die Wartung und Pflege von Anlagen miteinbezogen werden. TPM legt einen Fokus auf die Kompetenzvermittlung, sodass Mitarbeitende selbstständig Instandhaltungsaufgaben übernehmen und frühzeitig mögliche Probleme und Optimierungspotenziale erkennen können.

TPM basiert auf acht Säulen:

- Autonome Instandhaltung

- Geplante Instandhaltung

- Qualitätsmanagement

- Schulung und Ausbildung

- Integration in frühe Managementphasen

- Integration in Verwaltungsprozesse

- Sicherheit, Gesundheits- und Umweltschutz

- Integration in die Lieferkette

Ein besonderer Fokus liegt bei dem Total Productive Maintenance-Konzept auf der Auswertung von Kennzahlen wie der Overall Equipment Effectiveness (OEE). Diese bilden die Grundlage für die Ermittlung und Bewertung der Anlagenproduktivität, Leistung etc.

Theory of Constraints (ToC)

Die Theory of Constraints (ToC) (deutsch: Engpasstheorie) basiert auf der Annahme, dass die Gesamtleistung eines Produktionssystems (z.B. einer Produktionslinie) durch einen begrenzenden Faktor oder Engpass beschränkt wird.

Dies kann z.B. eine einzelne Anlage sein, deren Geschwindigkeit die mögliche Durchlaufzeit bzw. den möglichen Produktionsoutput limitiert.

Der Theory of Constraints-Ansatz zielt darauf ab, solche Engpässe (engl.: Constraints) zu identifizieren und zu beseitigen.

Dazu definiert er fünf Fokusschritte, die nacheinander durchlaufen werden, um eine Schwachstelle zu optimieren:

- Identifikation des Engpasses

- Optimale (maximale) Auslastung des Engpasses

- Produktion auf den Engpass ausrichten

- Behebung des Engpasses

- Identifikation des neuen Engpasses

Just-in-Time-Produktion

Die Just-in-Time-Produktion ist eine Strategie, bei der die Produktion möglichst exakt auf den tatsächlichen Bedarf (bzw. die Auftragslage) abgestimmt wird.

In der Produktion eingesetztes Material wird genau dann geliefert, wenn es benötigt wird, wodurch Lagerbestände und damit auch die Kapitalbindung minimiert werden.

Die Just-in-Time-Produktion erfordert eine nahezu perfekte Koordination von Lieferkette und Produktion. Sie kommt u.a. in der Automobilindustrie zum Einsatz, wo Bauteile in zahlreichen Variationen verarbeitet werden, die bei einer Just-in-Time-Produktion flexibel an den richtigen Ort geliefert werden.

Optimiertes Produktionsmanagement mit manubes

manubes ist eine cloudbasierte Plattform für die Produktion, die eine gezielte Echtzeit-Überwachung, Steuerung und Automatisierung von Produktionsprozessen ermöglicht. Mithilfe intuitiver Designwerkzeuge entwickeln Unternehmen schnell individuelle Lösungen für verschiedenste Produktionsumgebungen.

Mögliche Optimierungen

Produktion optimieren – 5 praktische Ansätze

Im folgenden Teil dieses Artikels stellen wir fünf praktische Optimierungsansätze vor.

Diese adressieren jeweils verschiedene Bereiche, Prozesse oder Aufgabengebiete in der Produktion:

1. Zeit für die Fehlersuche minimieren

Produktionsausfälle können hohe Kosten verursachen – vor allem dann, wenn sie nicht zeitnah behoben werden.

Auch wenn die vollständige Vermeidung von Ausfällen bereits ein wichtiges Ziel in der Produktionsoptimierung darstellt, müssen auch Strategien für den Umgang mit kurzfristigen Störungen vorhanden sein.

Im Zentrum steht dabei die genaue Identifikation der Fehlerursache. Erst wenn diese bekannt ist, können Reparaturen, Konfigurationsanpassungen oder ähnliche Maßnahmen zur Beseitigung des Problems eingeleitet werden.

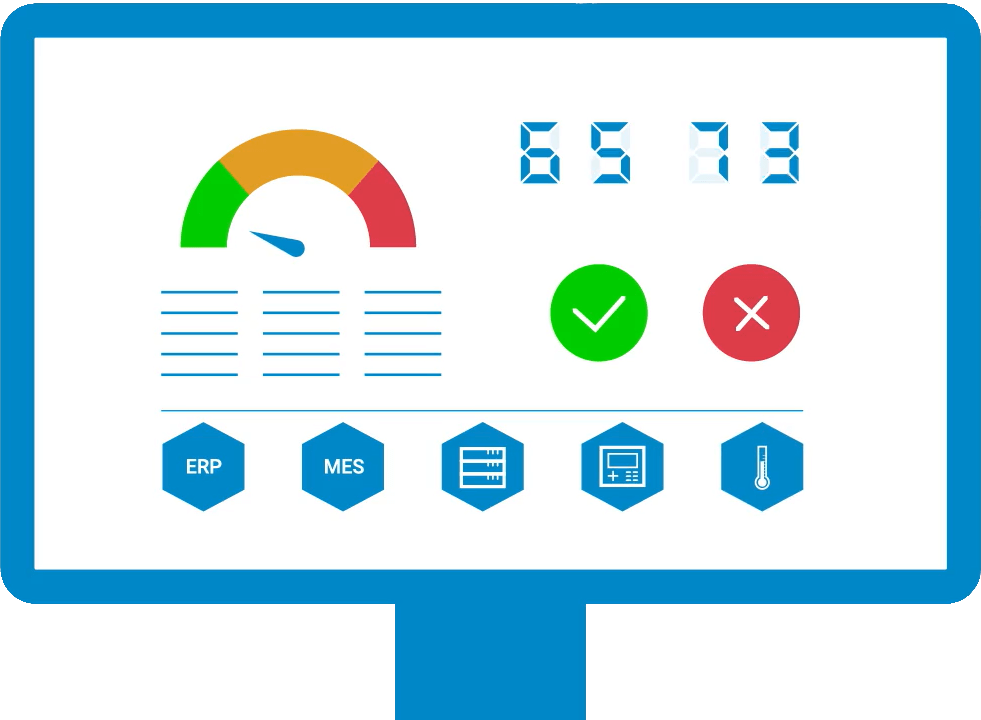

Um den Diagnoseprozess zu beschleunigen, sollte ein möglichst schneller und unkomplizierter Zugriff auf alle relevanten Anlagen- und Prozessdaten vorhanden sein. Besonders vorteilhaft sind mobile und teamübergreifende Zugriffsmöglichkeiten, die allen relevanten Personen im benötigten Ausmaß zur Verfügung stehen.

Je nach Art der Fehlerquelle, können Behebungen oder Reparaturen durch Ferndiagnosen, eigenständige Eingriffe von Maschinenbedienenden und Remote-Troubleshooting erheblich beschleunigt werden.

Neben der Erfassung und Dokumentation von Maschinen- und Prozessdaten gehören auch klar definierte Zuständigkeiten und einfache Kommunikationswege zu den Grundvoraussetzungen für einen optimierten Umgang mit Ausfällen.

Mögliche Lösungen

Cloud-Anwendungen mit mobilem Zugriff für mehrere Teams bieten eine Möglichkeit zur Beschleunigung der Fehlerdiagnose und -behebung.

Durch die Konfiguration von Berechtigungen kann festgelegt werden, wer Zugriff auf welche Daten und Steuerungsmöglichkeiten hat.

Eine Voraussetzung ist jedoch, dass sämtliche relevanten Daten in der Cloud erfasst, strukturiert und richtig dargestellt werden. Konfigurierbare Visualisierungen und Kennzahlen können bei der Erkennung von Fehlerquellen helfen.

Eine effektivere Datenvisualisierung kann für signifikante Zeitersparnisse sorgen.

Um technisches Personal ohne Verzögerung zu alarmieren und Diagnosedaten proaktiv zu übermitteln, bieten sich automatisierte Benachrichtigungen an. Unternehmen können benutzerdefinierte Alerts einrichten, die entweder bei bestimmten Ereignissen, Wertüberschreitungen oder manuell auf Knopfdruck ausgelöst werden.

Fast alle der oben beschriebenen Vorgehensweisen unterstützen gleichzeitig auch die Früherkennung und Vermeidung von Problemen in der Produktion.

Weitere Möglichkeiten zur Optimierung der Fehlerbehebung:

- Nutzung von Diagnosetools, Sensoren und anderen Werkzeugen, die im Idealfall speziell für die jeweilige Anlage entwickelt wurden.

- Überwachung des Lagerbestands, um sicherzustellen, dass häufig benötigte Ersatzteile immer vorrätig sind. Auch im Lagermanagement kann mit Visualisierungen und Benachrichtigungen gearbeitet werden.

- Auswertung gesammelter Daten (u.a. zu früheren Ausfällen), um Fehlerursachen zu identifizieren und in Zukunft zu vermeiden (Root Cause Analysis). An dieser Stelle kann auch Künstliche Intelligenz verwendet werden, um große Datenmengen zu durchsuchen und Zusammenhänge zu finden.

- Durchführung oder Inanspruchnahme von Schulungen, die benötigte Kompetenzen im Bereich der Fehlersuche und -behebung vermitteln – u.a. dann, wenn neue Hardware oder Technologien eingeführt werden. Konzepte wie Total Productive Maintenance empfehlen eine Einbeziehung verschiedener Teams in den Instandhaltungsprozess. Dabei sollen auch Maschinenbedienende für mögliche Fehlerursachen sensibilisiert werden.

- Implementierung eines Wissensmanagements, welches bekannte Probleme und Lösungen in einer Datenbank erfasst.

Cloudbasierte Produktionsüberwachung

und Prozesssteuerung

Mit manubes können Produktionsdaten in einer zentralen Cloud-Umgebung erfasst, strukturiert und in Echtzeit visualisiert werden. Datentransfers, Benachrichtigungen und viele andere Prozesse lassen sich in Form von Workflows automatisieren und steuern.

manubes ist auf den Einsatz in der Produktion spezialisiert und bietet weltweiten Zugriff per Webbrowser, eine intuitive Bedienung und maximale Sicherheit für Produktionsdaten.

2. Wiederkehrende Aufgaben automatisieren

Die Automatisierung manueller Aufgaben und wiederkehrender Prozesse zählt zu den effektivsten Möglichkeiten, um Produktivitäts- und Effizienzsteigerungen zu realisieren.

Richtig eingesetzt, führt sie dazu, dass Produktionsteams die gewonnene Zeit anderswo gewinnbringender einsetzen können. Auch Fehler, die aus manuellen Eingaben resultieren, können eliminiert und dadurch womöglich die Ausschussquote und Fehlerrate reduziert werden.

Neben physischen Prozessen wie z.B. dem Transport von Materialien, Fertigungsschritten wie dem Schneiden, Bohren oder Schweißen sowie der Verpackung und Etikettierung können auch produktionsnahe digitale Prozesse automatisiert werden. Dazu zählen u.a. die Übermittlung von Produktionsaufträgen, die Erfassung und Auswertung von Produktionsdaten oder notwendige Materialbestellungen.

Beispiele für Prozesse, die automatisiert werden können:

- Datenbankoperationen: Zentrale Erfassung von Sensordaten und automatische Berichtserstellung

- Datentransfers zwischen Maschinen, Geräten, Softwaresystemen und Cloud-/IoT-Plattformen

- Informationsreiche Benachrichtigungen per E-Mail, SMS oder Push-Notification: Echtzeit-Benachrichtigung bei Maschinenproblemen, Abweichungen oder kritischen Ereignissen sowie Alerts zu Verschleiß- und Abnutzungsdaten

- Automatische Dokumentation von Vorgängen wie Wartungen und Reinigungen

- Echtzeit-Datenvisualisierung und Berechnung von Kennzahlen

- Automatisierte Bestellungen basierend auf aktuellen Bestandsdaten und dem in der Produktionsplanung ermitteltem Bedarf

- Automatisiertes Energiemanagement

Die Anpassbarkeit solcher Automatisierungen ist gleichzeitig eine Herausforderung und einer der größten Vorteile. Ist ein Unternehmen in der Lage, automatisierte Prozesse jederzeit und ohne hohen Aufwand an aktuelle Anforderungen anzupassen, erreicht die das Produktionsmanagement ein hohes Maß an Flexibilität.

Wichtig bei der Implementierung von Automatisierungen ist auch der Aspekt der IT-Sicherheit. Denn neue Schnittstellen können auch neue Angriffsflächen schaffen. Die Verwendung sicherer Protokolle und Technologien, regelmäßige Updates und Wartungen sowie die Schulung von Mitarbeitenden sind wichtige Maßnahmen, um Digitalisierungs- und Automatisierungsprojekte sicher umzusetzen.

Mögliche Lösungen

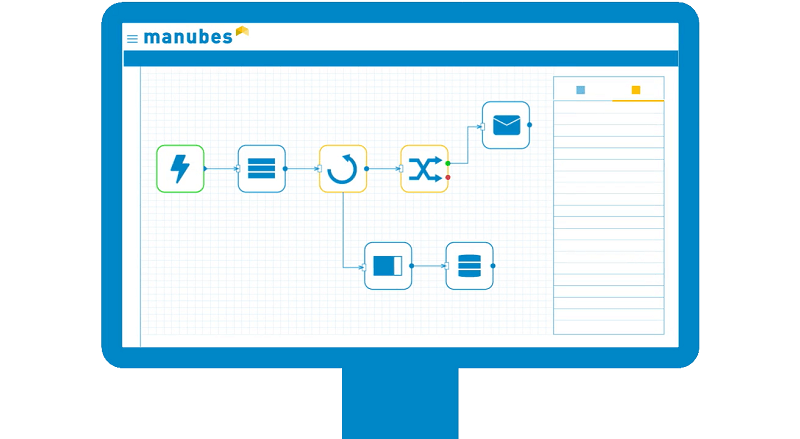

Software für die Workflow-Automatisierung lässt sich auch an vielen Stellen in der Produktion effektiv einsetzen. Gängige Lösungen in diesem Bereich erlauben es Unternehmen, einzelne Vorgänge (z.B. Datenbankoperationen, oft in Form von Bausteinen realisiert) zu mehr oder weniger komplexen Workflows zusammenzusetzen.

Auch unsere Cloud-Plattform manubes enthält einen Workflow Designer, der auf den Einsatz in der Produktion spezialisiert ist. Vorgefertigte Blöcke können per Drag-and-Drop zu einem Workflow kombiniert werden, der sich mithilfe von Triggern steuern lässt und jederzeit flexibel angepasst werden kann. Wie alle anderen manubes-Features folgt auch der Workflow-Designer einem No-Code-Ansatz. Dies bietet den Vorteil, dass auch Endanwender in der Produktion an der Entwicklung individueller Automatisierungslösungen beteiligt werden können.

Workflow-Automatisierungslösungen wie manubes setzen keine Programmierkenntnisse voraus.

3. Kommunikation zwischen Teams effizienter gestalten

Komplexe Produktionsprozesse, globale Lieferketten und eine effektive Lagerhaltung erfordern die enge Abstimmung zwischen zahlreichen Verantwortlichen.

In modernen Produktionsumgebungen und größeren Unternehmen sind unter anderem folgende Teams bzw. Rollen anzutreffen:

- Produktionsleitung und Schichtleitung

- Produktionsplanung und -steuerung

- Wartungs- und Betriebstechnik

- Logistikmanagement und Lagerhaltung

- Personalmanagement und Schichtplanung

- Arbeitssicherheit

- Qualitätsprüfung

- Forschung und Entwicklung

- IT und Digitalisierung

- Finanzen und Controlling

Der Aufbau von Strukturen, die all diesen Teams eine effiziente Zusammenarbeit ermöglichen, ist eine komplexe Managementaufgabe. Gleichzeitig können Optimierungen in diesem Bereich viele positive Effekte mit sich bringen.

Klare und strukturierte Kommunikationswege können für Zeiteinsparungen sorgen und die Mitarbeiterproduktivität steigern. Die transparente Informationsweitergabe kann Missverständnisse und daraus resultierende Fehler vermeiden, aber auch Vertrauen bei Mitarbeitenden schaffen.

Wartungsteams können schneller auf Störungen reagieren, die Lagerhaltung kann durch eine engere Abstimmung mit der Produktionsplanung optimiert werden und neue Maschinen oder Softwarelösungen lassen sich schneller in Betrieb nehmen. Durch die unternehmensweite Verfügbarkeit von Daten und einem regelmäßigen Austausch zwischen Teams lassen sich neue Erkenntnisse gewinnen, Sicherheitsrisiken, Engpässe und Qualitätsdefizite vermeiden und die Innovationskraft des Unternehmens steigern.

Je größer und komplexer eine Produktionsumgebung, desto anspruchsvoller ist auch die Optimierung und Standardisierung der Kommunikationskanäle. In der Praxis wird auch hierbei oft der Ansatz des Kontinuierlichen Verbesserungsprozesses (KVP) angewandt, bei dem unnötige und ineffiziente Strukturen nach und nach aufgelöst oder ersetzt werden.

Mögliche Lösungen

Eine der effektivsten Möglichkeiten zur Optimierung der unternehmensweiten Zusammenarbeit ist die Etablierung einheitlicher Plattformen.

Insbesondere Cloud-Plattformen bieten die Möglichkeit, Daten und Prozesse an einem Ort zu verwalten, der für verschiedenste Teams zugänglich ist – in der Regel mobil, ortsunabhängig und mit der Möglichkeit, Zugriffsberechtigungen festzulegen.

Die konkreten Anwendungsfälle sind vielseitig: Informationen lassen sich in Form von Dashboards visualisieren, Mitarbeitende können in geteilten Arbeitsbereichen zusammenarbeiten oder auf Knopfdruck vorkonfigurierte Benachrichtigungen verschicken.

Mithilfe von Formularen oder QR-Code-Scans können produktionsrelevante Daten vor Ort erfasst werden und stehen sofort in der Cloud zur Verfügung. Auch das betriebliche Wissensmanagement profitiert erheblich von einer zentralen Datenplattform. Und nicht zuletzt bieten Big Data-Analysen und Künstliche Intelligenz die Möglichkeit, Prozesse zu beschleunigen und neue Erkenntnisse zu gewinnen.

Eine zentrale Plattform für das Produktionsmanagement

Mit manubes können Produktionsdaten in einer zentralen Cloud-Umgebung erfasst, strukturiert und in Echtzeit visualisiert werden.

Teams in der Produktion erhalten Werkzeuge zur Steuerung und Automatisierung von Datentransfers, Benachrichtigungen und zahlreichen anderen Prozessen.

manubes ist auf den Einsatz in der Produktion spezialisiert und bietet weltweiten Zugriff per Webbrowser, eine intuitive Bedienung und maximale Sicherheit für Produktionsdaten.

4. Maschinen und Geräte als Datenquellen erschließen

Die intelligente Vernetzung von Maschinen, Geräten und Softwaresystemen ist Kernbestandteil des Industrie 4.0-Konzepts. Konkret sollen unter anderem Daten erfasst und an verschiedensten Stellen gewinnbringend weiterverarbeitet werden. Auch komplexe Automatisierungen sind erst dann möglich, wenn entsprechende Schnittstellen vorhanden sind und Systeme miteinander kommunizieren können.

Als produktionsnahe Datenquellen dienen unter anderem Maschinensteuerungen, Umgebungssensoren und Roboter, aber auch viele andere Geräte wie 3D-Drucker, Energiezähler oder Kameras.

Diese erfassen verschiedenste Daten:

- Betriebszeiten

- Zykluszeiten

- Produktionsvolumen

- Statusinformationen

- Fehlermeldungen

- Energieverbrauch

- Wartungsanforderungen

- Temperatur

- Luftfeuchtigkeit

- Druck

Diese und andere Daten können zur Überwachung der Produktion eingesetzt werden, auf Wartungsbedarf hinweisen und die Grundlage für kurzfristige als auch langfristige Optimierungen und Managemententscheidungen bilden. Zudem fließen sie auf verschiedenste Weise in Automatisierungen ein.

Die Erfassung von Daten ist Voraussetzung, um von Technologien wie Big Data Analytics, Künstliche Intelligenz oder Digitalen Zwillingen zu profitieren.

Mögliche Lösungen

Um Daten aus der Produktion zu erfassen und mithilfe geeigneter Softwarelösungen zu verarbeiten, sind entsprechende Schnittstellen notwendig.

Um hohe Kosten, hohen Projekt- und Wartungsaufwand sowie Dokumentationsanforderungen für individuelle Lösungen zu vermeiden, empfiehlt sich die Ausrichtung auf Standardschnittstellen. In der Industrie ist vor allem OPC UA weit verbreitet. Der Kommunikationsstandard der OPC Foundation ermöglicht den einheitlichen Datenaustausch zwischen verschiedensten Maschinen und Geräten auf der einen und Systemen wie SCADA, MES, ERP und Cloud-Anwendungen auf der anderen Seite. Um auch ältere Anlagen OPC UA-fähig zu machen, kann ein externer OPC UA Server eingesetzt werden (siehe z.B. KEPServerEX von Kepware).

Ein weiterer Ansatz ist die Nutzung von IoT Gateways, die als Brücke zwischen nicht vernetzten Maschinen und dem IT-Netzwerk des Unternehmens agieren. Diese stellen Daten von unterschiedlichen Maschinenprotokollen über einheitliche Formate bereit und übermitteln diese z.B. an Datenbanken oder Cloud-Plattformen. Hierbei kommt häufig das leichtgewichtige Netzwerkprotokoll MQTT zum Einsatz.

Bereits bei der Auswahl von Softwaresystemen sollten produzierende Unternehmen die benötigten Schnittstellen berücksichtigen. Viele moderne Softwarelösungen wie z.B. SAP unterstützen heutzutage den OPC UA-Standard.

Auch unsere Cloud-Plattform manubes setzt auf industrielle Standardschnittstellen. Neben gängigen Datenbankschnittstellen (siehe z.B. Microsoft SQL Server) werden insbesondere die IIoT-Standards OPC UA, MQTT und REST unterstützt.

5. Steuerungsmöglichkeiten optimieren

Die Produktionssteuerung ist eine der wichtigsten Aufgaben in der Produktion. Sie ist dafür zuständig, dass die Vorgaben aus der Produktionsplanung richtig umgesetzt werden.

Zu den wichtigsten Teilaufgaben der Produktionssteuerung gehören die Feinplanung der Produktionsaufträge bzw. deren kurzfristige Anpassung (welche Maschinen werden welchen Aufträgen zugeordnet), die Auftragsfreigabe und -übermittlung sowie die Überwachung der Produktionsabläufe und das Eingreifen bei Abweichungen.

Damit Teams in der Produktionssteuerung optimal arbeiten können, benötigen sie sowohl einen Echtzeit-Zugriff auf alle relevanten Daten als auch effektive und sichere Möglichkeiten für kurzfristige Eingriffe in die Produktion.

Im Idealfall sind folgende Strukturen vorhanden:

- Übersicht über alle relevanten Kennzahlen und Visualisierungen in Echtzeit

- Mobile Zugriffsmöglichkeiten auf Monitoring- und Steuerungsmöglichkeiten

- Alarmsysteme, die bei Abweichungen sofortige Benachrichtigungen senden

- Sichere und benutzerfreundliche Schnittstellen zur Maschinensteuerung

- Zugriff auf historische Daten

Mögliche Lösungen

Manufacturing Execution Systems (MES) sind das klassische Instrument der Produktionssteuerung. Sie sind in der Regel direkt an Automatisierungssysteme angebunden und erfassen umfangreiche Betriebs- und Maschinendaten. Steuerungsmöglichkeiten umfassen z.B. die Zuweisung und Übermittlung von Aufträgen an Maschinen, die Verfolgung des Auftragsfortschritts, die Verwaltung von Materialien und Werkzeugen sowie die Anpassung von Maschinenparametern.

MES können auf verschiedenste Weise implementiert werden: Neben Gesamtlösungen größerer Anbieter existieren MES, die auf bestimmte Branchen spezialisiert sind. Alternativ können einzelne Softwaresysteme oder -komponenten zu einem Gesamtsystem kombiniert werden, wodurch sich unternehmensspezifische Anforderungen noch flexibler umsetzen lassen – jedoch mit der Herausforderung, die beteiligten Komponenten sinnvoll zu integrieren.

Unsere manubes-Plattform bietet Unternehmen die Möglichkeit, ein leistungsfähiges, flexibles und zukunftsfähiges MES in der Cloud aufzubauen. Neben Schnittstellen zu Produktionssystemen beinhaltet manubes Werkzeuge zur Echtzeit-Visualisierung von Produktionsdaten. Gleichzeitig werden Steuerungsprozesse vereinfacht: Statt komplizierten Excel-Listen können einfache Eingabefelder und Formulare verwendet werden, die einen direkten Datentransfer an Steuerungen oder Datenbanken ermöglichen. Prozesse können als Workflows modelliert werden, die entweder automatisch im Hintergrund ablaufen, auf bestimmte Trigger reagieren oder manuell ausgelöst werden.

Mithilfe no-code-basierter Designwerkzeuge können Endanwender in der Produktion in kürzester Zeit eigene Lösungen entwickeln:

- Konfigurierbare Dashboards

- Workflows zur Automatisierung von Datentransfers, Benachrichtigungen und anderen Prozessen

- Möglichkeiten zur mobilen Datenerfassung

- Kombination von Auftragsübersichten mit direkten Steuerungsmöglichkeiten

Möchten Sie die Produktionssteuerung mit manubes selbst testen? Dann erstellen Sie sich direkt einen kostenlosen Testzugang mit Zugriff auf sämtliche Features unserer Cloud-Plattform.

Testen Sie manubes –

Kostenlos und unverbindlich

Testen Sie sämtliche manubes-Features in Ihrer persönlichen Cloud-Umgebung.